シロッコファンの金型設計とは?高品質・高効率を生むための重要ポイント

シロッコファンとは?

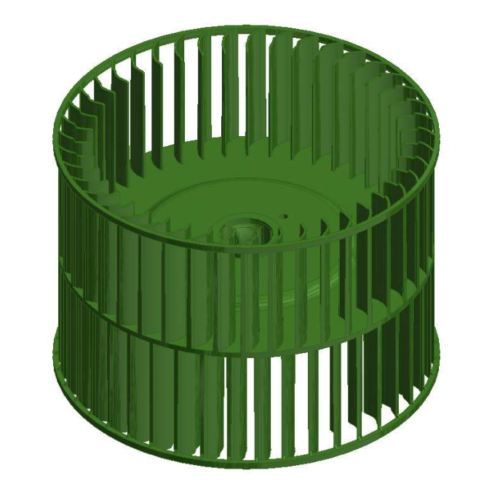

シロッコファンは、送風機の一種であり、その特徴的な形状から「多翼送風機」とも呼ばれます。羽根車と呼ばれる回転する部分に、多数の小さな羽根が円筒状に取り付けられているのが特徴です。この構造により、比較的小さなスペースでも大きな風量を確保でき、静圧が高いという利点があります。そのため、換気扇、空調機器、乾燥機、掃除機など、幅広い用途で利用されています。 そんなシロッコファンですが、製造には複雑形状の金型製作が求められ、高精度かつ高難度な加工を行う必要があります。そこで今回は、シロッコファンの金型設計についてご紹介いたします。

シロッコファンの金型設計における注意ポイント

シロッコファンの高性能・高効率を実現するためには、羽根形状部の金型設計が非常に重要です。以下に、金型設計における主な注意ポイントを挙げます。

アンダーカット処理

シロッコファンを構成する形状の中には、金型の抜き方向に対して凹んだ形状、つまりアンダーカットが存在することがあります。このアンダーカットをどのように処理するかによって、金型の構造が複雑化したり、製造コストやサイクルタイムに影響を与えます。一般的な処理方法としては、スライドコア機構や傾斜ピン機構、あるいは分割構造などが用いられます。スライドコアは、成形後に横方向に移動することでアンダーカット部分から製品を抜き出す機構であり、複雑な形状に対応できますが、金型の構造が複雑化し、その分コストも高くなります。傾斜ピンは、抜き方向に対して斜めに移動するピンを利用してアンダーカットを処理する方法で、比較的シンプルな構造で済みますが、形状に制約があります。分割構造は、金型の一部を分割して製品を取り出す方法で、非常に複雑なアンダーカットにも対応できますが、量産性が悪く、大量生産には向かない金型となってしまう為、試作型で採用される事が多いです。設計者は、製品の形状、求められる精度、生産量、コストなどを総合的に考慮し、最適なアンダーカット処理方法を選択する必要があります。

冷却構造の設計

樹脂成形において、溶融した樹脂を効率的に冷却し、均一に固化させることは、製品の品質と生産効率を大きく左右します。金型内部に設計される冷却回路は、その配置、口径、流速などが冷却効率に影響を与えます。特に、シロッコファンの金型は複雑形状のため、部分的に冷却が不十分な箇所が生じてしまうと、製品の変形や収縮不良により真円度が狂い、製品を回転させた際のフレの原因となることがあります。そのため、設計段階で製品の形状や肉厚を考慮し、最適な冷却回路を決める必要があります。そして、設計された冷却回路を正確に加工する技術も要求されます。

抜き勾配の設定

成形されたシロッコファンを金型からスムーズに取り出すためには、適切な抜き勾配を設定することが必要です。抜き勾配が小さすぎると、製品が金型に密着してしまい、取り出し時に無理な力が加わり、変形や破損の原因となります。一方、抜き勾配を大きくしすぎると、製品の寸法精度に影響が出る可能性があります。抜き勾配は、製品形状、樹脂の種類、収縮率などを考慮して決定されます。特に、複数のリブ形状(羽根形状部)を持つシロッコファンの場合、円周上に配置された羽根形状部がバランス良く金型離形する必要があります。これらの要素を総合的に考慮し、最適な抜き勾配を均一に設定する必要があります。

ゲート位置とランナー設計

溶融した樹脂を金型キャビティ内に注入するゲートの位置と、そこまで樹脂を導くランナーの設計は、製品の品質に大きな影響を与えます。ゲート位置が不適切だと、樹脂の流れが偏り、ウェルドライン(樹脂の流れが合流する際にできる線)が発生しやすくなり、製品の強度低下や外観不良の原因となります。また、ランナーの形状や断面積が不適切だと、樹脂の圧力損失が大きくなり、充填不良を引き起こす可能性があります。設計段階では、樹脂の種類、粘度、成形条件などを考慮し、最適なゲート位置とランナー形状を決定する必要があります。特にシロッコファンの金型など複雑形状の場合、複数のゲートを配置したり、多数個取りであれば、ホットランナーシステムを採用したりすることで、高品質な成形を実現することが可能です。

メンテナンス性

金型は、長期間の使用においてメンテナンスが不可欠です。分解や清掃が容易な構造にするなど、メンテナンス性を考慮した設計を行うことで、金型の寿命を延ばし、安定した生産を維持することができます。

>>シロッコファンの金型設計・製作・メンテナンスサービスはこちら

当社のシロッコファンの金型設計・製作の特徴

複雑な形状の金型・部品も高精度かつ短納期で対応!

当社では、長年の金型製作で培った技術とノウハウを活かし、自動車に用いられる精密な部品の金型製作にも対応しています。レーザー溶接機やワイヤー放電加工機など、精密加工を得意とする特殊加工機を自社で保有することで、複雑かつ、精密さを必要とする加工においても、自社内で一貫して対応することが可能です。

さらに複雑な形状の加工も自社内で一貫対応することで、外注依頼をする手間を省き、通常海外に依頼すると半年~1年かかるところを、当社では最短1か月~3か月で実現することができます。

ワイヤー放電加工機を用いた高効率な加工

当社で金型を製作する際、精密な加工についてはワイヤー放電加工機を用います。ワイヤー加工はワイヤーの角度や太さの微細な調整が求められる加工であり、技術者の経験と知識が不可欠です。当社の経験豊かな技術者たちが有するノウハウと技術力により、これらの高度な加工に対応することができ、品質と精度を備えた金型の提供を実現しています。

他社で製作された複雑形状金型の修理・メンテナンスにも対応

金型を使用していると、金型内部に傷や凹みが生じる場合があります。この傷や凹みが原因となり、成形した製品に不良が起きてしまうことも少なくありません。また、小さな傷や凹みを見逃してしまうと、そこから劣化が早まり、金型の破損に繋がりかねません。当社では、高精度なレーザー溶接の技術を保有しており、ミリ単位の小さな傷や凹みも修理し、補強することが可能です。

シロッコファンの金型設計・製作は扶桑精工にお任せください!

当社は、レーザー溶接機やワイヤー放電加工機といった機器を保有しており、シロッコファン等の複雑かつ精密な金型製作や修理を自社一貫で対応しています。この内製化により高精度かつ高難度な加工製品を短納期で納品することが可能です。

また、当社が金型に施す微細な加工や精密度の高い加工は、金型の早期劣化や破損のリスクを抑えると共に、成形品の品質維持に繋がります。全ての工程を一貫して対応する当社のスピードと精度は、お客様のニーズに迅速に応えるという強みとなっています。

シロッコファンの金型設計・製作に関してお困りの際は、お気軽にご相談ください。